صنعت فیلم – پدیده ی چشم ماهی

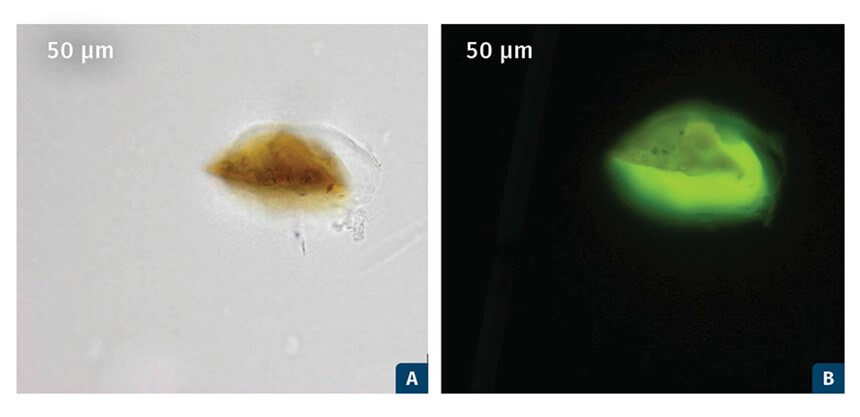

ژل ها مشکل متداول در فیلم های شفاف و لوله های با ضخامت کمتر از 005/0 اینچ هستند.

ژل به دلایل متفاوتی اعم از دنباله مواد با وزن مولکولی بالا، مواد شبکه ای شده در اثر حرارت بالا، افزودنی های با استحکام حرارتی پایین، باقی مانده مواد آسیاب شده، باقی مانده کاتالیست ها مانند سیلیکا و سایر ناخالصی های آلی و معدنی ایجاد می گردند. ژل پدیدآمده در اثر ناخالصی، در میدان برشی در اکسترود کشیده شده و پدیده “چشم ماهی” رخ داده و باعث بروز نقص و نقاط ضعف و یا سوراخ در فیلم می شود.

انواع ژل ها

- P-Gel منشا این نوع ژل در ماده اولیه و پلیمریزاسیون آن است.

- E-Gel منشا این نوع ژل، فرآیند اسکتروژن است که در دمای بالا و زمان اقامت طولانی رخ میدهد.

بنابراین تعداد ذرات ذوب نشده موجود به شرایط به کاربرده شده مرتبط بوده و وجود زیاد از حد چنین ذراتی برای بسیاری از کاربردها، زیان آور می باشد.

راهکارها

- برطرف کردن P-Gelها: در وهله ی نخست در خرید ماده اولیه دقت کرده و کیفیت آن را با تهیه فیلم های نازک از ماده اولیه بررسی کنید. اگر درجه ژل شدن پایین باشد می توان برای آن چاره ای اندیشید . افزودن عوامل پخش کننده می تواند باعث کاهش ژل شود اما آن را کاملا ناپدید نمی کند. همچنین شایان ذکر است استفاده از کمک فرایند می تواند باعث کاهش شکست مذاب و ایجاد ژل شود.

- برطرف کردن E-Gelها: در مرحله ی اول از صحیح کار کردن ترموکوپل اسکترودر و همچنین سالم بودن و نداشتن حفره و خراش و محل تجمع مذاب اطمینان حاصل کنید. در مرحله ی بعدی اکسترودر و دای و محل ورود خوراک را به دقت تمیز کنید. راهکار دیگر شروع فرایند اسکترود کردن با مذاب کاملا پایدار است تا لایه ای مذاب مقاوم به تخریب، دیواره را بپوشاند. کاهش دمای مذاب و کاهش نرخ برش می تواند به کاهش پدیده ژل کمک کند. در نهایت افزودن کمک فرایند می تواند از پدیده ژل حین فرآیند اسکتروژن جلوگیری کند.

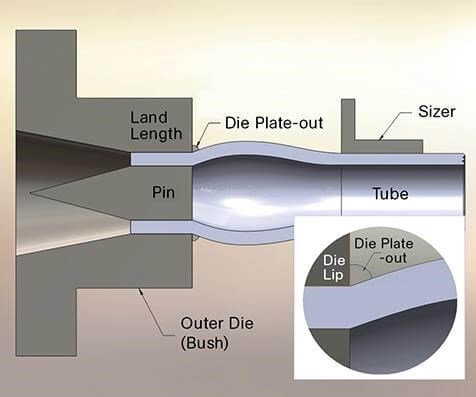

صنعت فیلم – تورم دای

وقتی یک سیال ویسکو الاستیک در یک سوراخ یا لوله مویین جریان می یابد، قطر سیال پس از خروج از دهانه دای بسیار بزرگتر از قطر دهانه سیلندر است. این پدیده به این دلیل اتفاق می افتد که در خروجی دای سیال ویسکو الاستیک بخشی از تغییر شکل را که در داخل مویین به آن اعمال شده بود باز میابد. این پدیده اثر باروس یا مرینگتون و یا تورم دای نام گرفته است.

این افزایش حجم نتیجه اثر ورودی است و در ناحیه وارد شدن، تنش های نرمال به وجود می آید و این عمل باعث آرایش یافتن زنجیرها و همچنین کشیده تر شدن آنها میشود. در ناحیه ای که تنش برداشته میشود و قطر لوله به قطر اولیه باز میگردد زنجیرها دوباره به حالت گره خورده تبدیل شده و انرژی دریافتی را پس میدهند که این امر باعث افزایش ضخامت میشود.

راهکارها

- کاهش نرخ اکسترود شدن (کاهش سرعت)

- همچون مخروطی کردن قسمت ورودی لوله

- افزایش نسبت طول به قطر دای

- افزایش دقت طراحی دای

- افزایش دما

- استفاده از کمک فرایندهای پلیمری در صورتی که کاهش سرعت تولید صرفه اقتصادی ندارد.

صنعت فیلم – شکست مذاب

شكست مذاب شديد پليمر در سرعتهاي برشي بسيار بالا براي همه پليمرها مستقل از نوع پليمر رخ ميدهد. در اين حالت مذاب به صورت كاملا ناهمگون و غيريكنواخت از داي خارج ميگردد. از آنجا كه ناهمگوني در حجم مذاب خروجي رخ ميدهد گاهي آن را شكست حجمي مذاب نيز مينامند. سطح مقطع مذاب نيز در طول فرايند اكستروژن دچارغيريكنواختي شديد ميگردد. در حاليكه پديده پوست کوسه ای شدن در خروجي داي رخ ميدهد، اين پديده در ناحيه ورودي داي رخ ميدهد. در اين ناحيه مذاب تحت تنش شديد كششي در راستاي محور جريان قرار ميگيرد كه در سرعتهاي برشي بسيار بالا و معين مذاب تحمل جريان كششي را نداشته و كاملا شكسته ميشود. در اين حالت مذاب ديگر خط جريان حركتي مشخصي نداشته لذا تنشهاي وارده به صورت ناهمگون بر مذاب تاثير ميگذارند و سبب غيريكنواخت شدن شكل مذاب خروجي از داي ميگردند. شکست مذاب در فرايند شکل دهي برخي پليمرهاي گرمانرم سبب ناصافي در سطح پليمر مي شود.

دلایل

- اثر شكل داي از آنجا كه اين پديده در ورودي داي رخ ميدهد اندازه قطر داي تاثير چنداني بر آن ندارد اما افزايش طول داي از دو جنبه ميتواند باعث كاهش آن گردد. يكي اينكه با افزايش طول داي مذاب به صورت جزيي دچار رهايي از تنش ميگردد و لذا به صورت جزيي ناهمگوني مذاب خروجي از داي كمتر ميشود. همچنين فشار ناحيه ورودي بيشتر شده و در يك تنش يكسان مذاب از حالت پدیده شکست مذاب شدید به حالت چسبش-لغزش جابجا ميشود

- كوچكتر شدن زاويه ورودي داي باعث انتقال ناحيه بحراني پديده شکست مذاب شدید به سرعتهاي برشي بالاتر شده ميزان غيريكنواختي مذاب را ميكاهد. اين تاثير زمانيكه زاويه ورودي كمتر از 90 درجه باشد ديده ميشود

- اثر ساختار مولكولي در حاليكه افزايش متوسط وزن مولكولي سبب تشديد اين پديده مي گردد، توزيع وزن مولكولي تاثير معيني بر آن ندارد. پهن شدن توزيع وزن مولكولي گاهي باعث تضعيف و گاهي نيز باعث تشديد آن ميگردد

راهکارها

- افزایش دمای مذاب، سرعت برش بحرانی را افزایش میدهد و شکست مذاب را به تعویق می اندازد. توجه شود که افزایش دما در مواردی منجر به تخریب پلیمر میشود.

- کاهش وزن مولکولی پلیمر، سرعت برش بحرانی را افزایش میدهد اما در بسیاری موارد امکان تعویض ماده اولیه وجود ندارد.

- کاهش نرخ برش و کاهش سرعت اکستروژن(در برخی موارد اقتصادی نیست)

- استفاده از تکنولوژی اولتراسونیک در دیواره های دای به منظور کاهش گرانروی

- کاهش گرانروی مذاب با استفاده از کمک فرآیند های پلیمری